Fröccsöntési felületkezelés az SPI és VDI osztályozási rendszerek szerint – Fényes, félfényes, matt és texturált felületkezelés.

A cikkben szereplő tartalom

Mik azok a fröccsöntési felületkezelések?

Ifröccsöntési felületkezeléskritikus fontosságú a sikeres alkatrésztervezés szempontjából, és esztétikai és funkcionális okokból használják mérnöki termékek műanyag fröccsöntő alkatrészeiben.A felületkezelés javítja a termék megjelenését és tapintását, mivel a termék érzékelt értéke és minősége nő a megfelelő felületkezeléssel.

Műanyag tok (Forrás: XR USA Client)

Miért használjunk felületkezelést a fröccsöntésben?

Az alkatrészek esztétikájának növelése érdekében

Az alkatrésztervezők különféle esztétikai célokra használhatnak textúrákat.A sima vagy matt felületi textúra javítja a megjelenést és polírozott megjelenést kölcsönöz neki.Ez magában foglalja a fröccsöntések által generált hibákat is, mint például a szerszám megmunkálási nyomait, a süllyesztő nyomokat, a hegesztési vonalakat, az áramlási vonalakat és az árnyékjelzéseket.A kiváló felületminőségű alkatrészek üzleti szempontból jobban vonzóak az ügyfelek számára.

Az alkatrészek funkcionalitásának javítása érdekében

A fröccsöntési felület kiválasztásánál alkalmazott esztétikai szempontokon kívül fontos gyakorlati szempontok is vannak.

A kialakítás szilárd fogást igényelhet az optimális működéshez.A texturált műanyag bevonatok javítják a fogás minőségét.Ezért a fröccsöntött felületkezeléseket gyakran alkalmazzák a csúszásgátló termékeken.A texturált öntőforma segíthet a csapdába esett gázok kiszökésében is.

A sima SPI felület a festék leválását okozhatja.Egy durva felület azonban biztosíthatja, hogy a festék jobban tapadjon a fröccsöntött elemhez.A texturált SPI felületkezelés növeli az alkatrész szilárdságát és biztonságát is.

A textúrának számos előnye van, többek között:

- Műanyag folyási gyűrődések— Ezek a gyűrődések texturált vastagság hozzáadásával eltávolíthatók, miközben növelik a szilárdságot és a csúszásgátló tulajdonságokat.

- Javított tapadás– Az alkatrész textúrájának hozzáadása megkönnyíti a kezelést, növeli a hasznosságot és a biztonságot bizonyos alkalmazásokban.

- Festék tapadás— A festék szilárdan tapad a texturált tárgyhoz a későbbi formázás során.

- Alávágások készítése— Ha van olyan adagja, amely nem jön át következetesen a forma mozgó felére, akkor a textúrázás bármilyen felületen biztosíthatja a szükséges pusztll.

A fröccsöntő szerszámok felületkezelési specifikációi

A fröccsöntési felületek meghatározásának legáltalánosabb módja a felhasználásPIA (vagy SPI), VDIésMold-techszabványoknak.A fröccsöntő szerszámgyártók, -gyártók és tervezőmérnökök világszerte elismerik ezt a három szabványt, a PIA-szabványok pedig kissé elterjedtebbek, és széles körben „SPI-minőségként” ismertek.

Fényes felület – A fokozat – Gyémánt felület

(SPI-AB fröccsöntött felületkezelés)

Ezek az „A” fokozatú felületek simák, fényesek és a legdrágábbak.Ezekhez a minőségekhez edzett szerszámacél öntőformákra van szükség, amelyeket különböző minőségű gyémánt csiszolással csiszolnak.A finom szemcsés csiszolópaszta és a véletlenszerű irányú forgó polírozási módszer miatt nem lesz tiszta textúrája és szórja a fénysugarakat, így nagyon fényes felületet ad.Ezeket „Diamond finish” vagy „Buff finish” vagy „A finish” is nevezik.

| Befejez | SPI szabvány | Befejezési módszer | Felületi érdesség (Ra-érték) |

| Nagyon magas fényű felület | A1 | 6000 Grit gyémánt buff | 0,012 és 0,025 között |

| Magas fényes felület | A2 | 3000 Grit gyémánt buff | 0,025-0,05 |

| Normál fényes felület | A3 | 1200 Grit gyémánt buff | 0,05 - o.1 |

Az SPI fényes fokozatok kozmetikai és funkcionális okokból sima felületű termékekhez alkalmasak.Például az A2 a leggyakrabban használt gyémánt bevonat az iparban, ami jó vizuálisan tetszetős alkatrészeket eredményez jó kioldással.Ezen túlmenően, „A” kategóriájú felületkezelést használnak az optikai alkatrészeken, például lencséken, tükrökön és napellenzőken.

Félfényes felület – B fokozat

(2. ábra.SPI-AB Fröccsöntött felületkezelés)

Ezek a félfényes felületek kiválóan alkalmasak a megmunkálási, formázási és szerszámnyomok eltávolítására ésszerű szerszámköltséggel.Ezeket a felületkezeléseket különböző minőségű csiszolópapírok felhasználásával állítják elő, amelyeket lineáris mozgással alkalmaznak, így a 2. ábrán látható lineáris mintázatot adják.

| Befejez | SPI szabvány | Befejezési módszer | Felületi érdesség (Ra-érték) |

| Finom félfényes felület | B1 | 600 szemcseméretű papír | 0,05-0,1 |

| Közepesen félfényes felület | B2 | 400 szemcseméretű papír | 0,1-0,15 |

| Normál emi Glossy Finish | B3 | 320-as szemcseméretű papír | 0,28-tól o,32-ig |

Az SPI(B 1-3) félfényes felületek jó vizuális megjelenést biztosítanak, és eltávolítják a szerszámnyomokat.Ezeket gyakran olyan részeken használják, amelyek nem dekoratív vagy vizuális szempontból fontos részei a terméknek.

Matt felület – C fokozat

Ezek a leggazdaságosabb és legnépszerűbb felületkezelések, finom kőporral polírozva.Néha kőbevonatnak is nevezik, jó oldást biztosít, és segít elrejteni a megmunkálási nyomokat.A C fokozat az A és B fokozatú felületkezelés első lépése is.

| Befejez | SPI szabvány | Befejezési módszer | Felületi érdesség (Ra-érték) |

| Közepes matt felület | C1 | 600 szemcseméretű kő | 0,35-0,4 |

| Közepes matt felület | C2 | 400 szemcseméretű papír | 0,45-0,55 |

| Normál matt felület | C3 | 320-as szemcseméretű papír | 0,63-0,70 |

Texturált kivitel – D fokozat

Megfelelő esztétikai megjelenést kölcsönöz az alkatrésznek, és széles körben használják ipari alkatrészekben és fogyasztási cikkekben.Ezek olyan alkatrészekhez alkalmasak, amelyeknek nincs speciális vizuális követelménye.

| Befejez | SPI szabvány | Befejezési módszer | Felületi érdesség (Ra-érték) |

| Szatén textúra | D1 | 600 kővel a száraz fúvás előtt #11 üveggyöngy | 0,8-1,0 |

| Száraz textúrájú befejezés | D2 | 400 kővel a száraz üvegfúvás előtt #240 oxid | 1,0 és 2,8 között |

| Durva textúrájú kivitel | D3 | 320 kővel a #24 oxid szárazfúvás előtt | 3,2-től 18,0-ig |

Soha senki nem mondta, hogy az öntött alkatrészek tervezése és gyártása egyszerű.Célunk, hogy gyorsan és minőségi alkatrészekkel végezzük el.

VDI fröccsöntési felületkezelés

A VDI 3400 felületkezelés (közismert nevén VDI felületkezelés) a Verein Deutscher Ingenieure (VDI), a Német Mérnökök Társasága által meghatározott formatextúra szabványra utal.A VDI 3400 felületkezelést főként elektromos kisüléses megmunkálással (EDM) dolgozzák fel öntőforma megmunkálása során.Ez a hagyományos textúrás módszerrel is elvégezhető (mint az SPI-ben).Bár a szabványokat a német mérnökök társasága határozza meg, általánosan használják a szerszámgyártók körében szerte, beleértve Észak-Amerikát, Európát és Ázsiát is.

A VDI értékek a felületi érdességen alapulnak.A képen a felületkezelés különböző textúráit látjuk, változó felületi érdesség értékekkel.

| VDI érték | Leírás | Alkalmazások | Felületi érdesség (Ra µm) |

| 12 | 600 kő | Alacsony fényezésű alkatrészek | 0,40 |

| 15 | 400 kő | Alacsony fényezésű alkatrészek | 0,56 |

| 18 | Dry Blast üveggyöngy | Szatén kivitel | 0,80 |

| 21 | Száraz robbanás # 240 oxid | Unalmas befejezés | 1.12 |

| 24 | Száraz robbanás # 240 oxid | Unalmas befejezés | 1.60 |

| 27 | Száraz robbanás # 240 oxid | Unalmas befejezés | 2.24 |

| 30 | Száraz robbanás # 24 oxid | Unalmas befejezés | 3.15 |

| 33 | Száraz robbanás # 24 oxid | Unalmas befejezés | 4.50 |

| 36 | Száraz robbanás # 24 oxid | Unalmas befejezés | 6.30 |

| 39 | Száraz robbanás # 24 oxid | Unalmas befejezés | 9.00 |

| 42 | Száraz robbanás # 24 oxid | Unalmas befejezés | 12.50 |

| 45 | Száraz robbanás # 24 oxid | Unalmas befejezés | 18.00 |

Következtetés

A fröccsöntött felületek két kategóriája közül az SPI A és B fokozatot tekintik a legsimábbnak, nagyon alacsony felületi érdesség mellett, és drágábbak.Míg a felületi érdesség szempontjából a VDI 12, a legjobb minőségű VDI megfelel az SPI C fokozatnak.

Soha senki nem mondta, hogy az öntött alkatrészek tervezése és gyártása egyszerű.Célunk, hogy gyorsan és minőségi alkatrészekkel végezzük el.

Hogyan válasszunk megfelelő fröccsöntési felületet?

Válassza ki a fröccsöntési felületet az alkatrész funkciója, a felhasznált anyag és a vizuális követelmények figyelembevételével.A legtöbb tipikus műanyag fröccsöntött anyag többféle felületi kiképzéssel rendelkezhet.

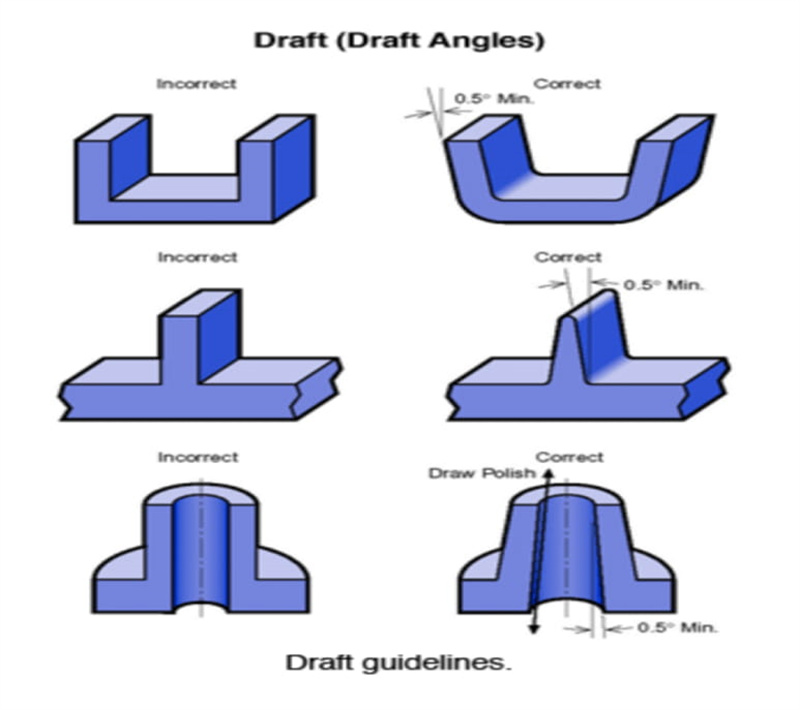

A felületkezelés kiválasztását a terméktervezés korai kiviteli tervezési szakaszában kell meghatározni, mert a felület határozza meg az anyagválasztást és a húzási szöget, ami befolyásolja a szerszámköltséget.Például egy réteges vagy texturált felületnek jelentősebb behúzási szögre van szüksége ahhoz, hogy az alkatrészt ki lehessen dobni a formából.

Tehát melyek azok az elsődleges szempontok, amelyeket figyelembe kell venni a fröccsöntött műanyagok felületkezelésének kiválasztásakor?

Fényes felület A fokozat (Forrás:XR USA kliens)

Szerszámkészítés költsége

A felületkezelés és az anyag jelentősen befolyásolja a szerszám kialakítását és költségét, ezért a funkcionalitást a felület szempontjából már a kivitelezés tervezésénél figyelembe kell venni és értékelni.Ha a felület minősége kritikus a funkcionalitás szempontjából, akkor a terméktervezés elvi szakaszában vegye figyelembe a felületkezelést.

A fröccsöntési folyamat számos része automatizált, de a polírozás kivételt képez.Csak a legegyszerűbb formákat lehet automatikusan polírozni.A polírozóknak most jobb felszerelésük és anyaguk van, de a folyamat továbbra is munkaigényes.

Huzatszög

A legtöbb alkatrész 1½-2 fokos huzatszöget igényel

Ez egy hüvelykujjszabály, amely legfeljebb 2 hüvelyk mélységű fröccsöntött alkatrészekre vonatkozik.Ennél a méretnél körülbelül 1½ fokos huzat elegendő ahhoz, hogy az alkatrészek könnyen kikerüljenek a formából.Ez segít megelőzni az alkatrészek sérülését a hőre lágyuló anyag zsugorodásakor.

Formaszerszám anyaga

A fröccsöntő szerszám nagymértékben befolyásolja a fröccsöntés felületi simaságát.A forma többféle fémből készülhet, bár a legnépszerűbbek az acél és az alumínium.Ennek a két fémnek a fröccsöntött műanyag alkatrészekre gyakorolt hatása jelentősen eltér.

Az edzett szerszámacél általában sima műanyag felületet eredményez az alumíniumötvözetből készült szerszámokhoz képest.Ezért fontolja meg az acélformát, ha az daraboknak esztétikai funkciójuk van, amely alacsony szintű felületi érdességet igényel.

Öntőanyag

A fröccsöntött műanyagok széles választéka áll rendelkezésre mindenféle alkatrész és funkció lefedésére.Azonban nem minden műanyag képes elérni ugyanazt a fröccsöntési felületi minőséget.Egyes polimerek jobban megfelelnek a sima felületeknek, míg mások az érdesítésre alkalmasabbak a texturáltabb felület érdekében.

A fröccsöntő anyagok kémiai és fizikai tulajdonságai különböznek.Az olvadási hőmérséklet például döntő tényező az anyag azon képességében, hogy bizonyos felületi minőséget adjon.Az adalékanyagok a kész termék eredményére is hatással vannak.Ennek eredményeként kritikus fontosságú a különböző anyagok értékelése, mielőtt döntene a felületi textúráról.

Ezenkívül az anyagadalékok, például a töltőanyag és a pigmentek befolyásolhatják az öntött tárgy felületi minőségét.A következő szakaszban található táblázatok szemléltetik számos fröccsöntő anyag alkalmazhatóságát a különböző SPI felületmegjelölésekhez.

Anyag alkalmas SPI-A fokozatú felületkezeléshez

| Anyag | A-1 | A-2 | A-3 |

| ABS | Átlagos | Átlagos | Jó |

| Polipropilén (PP) | Nem ajánlott | Átlagos | Átlagos |

| Polisztirol (PS) | Átlagos | Átlagos | Jó |

| HDPE | Nem ajánlott | Átlagos | Átlagos |

| Nejlon | Átlagos | Átlagos | Jó |

| Polikarbonát (PC) | Átlagos | Jó | Kiváló |

| Poliuretán (TPU) | Nem ajánlott | Nem ajánlott | Nem ajánlott |

| Akril | Kiváló | Kiváló | Kiváló |

Anyagmegfelelőség a Grade SPI-B felületkezeléshez

| Anyag | B-1 | B-2 | B-3 |

| ABS | Jó | Jó | Kiváló |

| Polipropilén (PP) | Jó | Jó | Kiváló |

| Polisztirol (PS) | Kiváló | Kiváló | Kiváló |

| HDPE | Jó | Jó | Kiváló |

| Nejlon | Jó | Kiváló | Kiváló |

| Polikarbonát (PC) | Jó | Jó | Átlagos |

| Poliuretán (TPU) | Nem ajánlott | Átlagos | Átlagos |

| Akril | Jó | Jó | Jó |

Anyagmegfelelőség Grade SPI-C felületkezeléshez

| Anyag | C-1 | C-2 | C-3 |

| ABS | Kiváló | Kiváló | Kiváló |

| Polipropilén (PP) | Kiváló | Kiváló | Kiváló |

| Polisztirol (PS) | Kiváló | Kiváló | Kiváló |

| HDPE | Kiváló | Kiváló | Kiváló |

| Nejlon | Kiváló | Kiváló | Kiváló |

| Polikarbonát (PC) | Átlagos | Nem ajánlott | Nem ajánlott |

| Poliuretán (TPU) | Jó | Jó | Jó |

| Akril | Jó | Jó | Jó |

Anyagmegfelelőség Grade SPI-D felületkezeléshez

| Anyag | D-1 | D-2 | D-3 |

| ABS | Kiváló | Kiváló | Jó |

| Polipropilén (PP) | Kiváló | Kiváló | Kiváló |

| Polisztirol (PS) | Kiváló | Kiváló | Jó |

| HDPE | Kiváló | Kiváló | Kiváló |

| Nejlon | Kiváló | Kiváló | Jó |

| Polikarbonát (PC) | Kiváló | Nem ajánlott | Nem ajánlott |

| Poliuretán (TPU) | Kiváló | Kiváló | Jó |

| Akril | Átlagos | Átlagos | Átlagos |

Formázási paraméterek

A befecskendezési sebesség és a hőmérséklet néhány okból befolyásolja a felület minőségét.Ha a gyors injektálási sebességet magasabb olvadék- vagy formahőmérsékletekkel kombinálja, az eredmény az alkatrész felületének fokozott fényessége vagy simasága lesz.Valójában a gyors befecskendezési sebesség javítja az általános fényességet és simaságot.Ezenkívül a formaüreg gyors kitöltése kevésbé látható hegesztési vonalakat és erős esztétikai minőséget eredményezhet.

Az alkatrész felületi minőségének meghatározása az átfogó termékfejlesztés szerves részét képezi, és a tervezési folyamat során át kell gondolni a kívánt eredmények elérése érdekében.Gondolt már a fröccsöntött alkatrésze végfelhasználására?

Hagyja, hogy a Xiamen Ruicheng segítsen eldönteni, milyen felületkezeléssel javítja alkatrészének esztétikáját és funkcionalitását.

Feladás időpontja: 2023. május 22